时间:2024-01-22 07:17:31 作者:bob登录入口

刀具使用多长时间需要刃磨与被加工材料、刀具材料切削方式有关,刀具刃磨是保持刀具锋利度,延长刀具常规使用的寿命,保证加工质量的重要措施。刃磨是木工刀具重要的一个环节,这对刀片的使用效率和寿命产生直接影响,下面我们粗略地介绍一下刃磨的注意事项

c.使刀具工作表面(前刀面、后刀面)有较小的表面粗糙度,无退火烧伤现象等。

c.正确确定刃磨步骤,尖齿刀具刃磨前刀面(或前刀面和后刀面均刃磨),铲齿刀具刃磨后刀面,调整好齿托片(上面装有刀具)与砂轮的相对位置,防止齿托片在分度时发生位移。

d.刃磨时手握刀具的力要适当且均匀,使刀具上的刃带(孤边)在全长上宽度一致。

木材切削刀具刃磨的目的之一是获取性能好价格低的切削刃口质量,而质量优劣的重点是刃磨砂轮粒度的选择。砂轮粒度越细,切削刃崩口越小,而磨削效率越低。为此可根据刀具切削刃的精度、用途(见表1)或其失效程度(见表2),将PCD切削刀具刃磨工艺分为粗、精、细三个加工阶段。根据详细情况制订合理刃磨工艺可大幅度提高加工效率。

粗加工对刃口要求不高,可选电加工或磨削加工。电加工效率高,宜用于加工复杂刀具,如印刷电路板用钻头、切削强化木地板用成型铣刀等。磨削加工时可选粗粒度砂轮,刃磨时接触面积大、磨削力高(300~400N),可快速去除多余的加工余量;细加工时选用细粒度砂轮,刃磨时接触面积小、磨削力低(100~200N)、磨削发热量少,但材料去除率低。此阶段主要是通过研磨和抛光,进一步改善切削刃口质量。精加工居于二者之中。

(1)主轴精度要好,一般砂轮端面跳动应≤0.02mm。砂轮端面跳动过大,磨削时砂轮断续冲击切削刃,容易使切削刃发生崩口,难以获得高精度切削刃。

(2)砂轮应拥有非常良好的动平衡。砂轮的不平衡将导致机床的振动,进而影响被加工刀具的刃口质量和加工精度。

(3)刃磨砂轮应优先选用陶瓷结合剂金刚石砂轮。因为在磨削过程中陶瓷结合剂易发生微裂使磨粒得到更新自锐,使磨削过程平稳,有利于提高加工表面的精度和效率;次之可选耐热性较高的树脂结合剂金刚石砂轮。

(4)适时注意砂轮开刃,且开刃油石粒度要合适。用金刚石砂轮加工PCD刀具时,砂轮会发生堵塞、钝化、高温和快速磨损,导致加工速度降低和振纹、噪音、烧伤的产生。通常选择比所用砂轮粒度细1~2号的软碳化硅油石作为开刃油石。

(5)因金刚石易与铁系合金发生化学扩散,加速砂轮磨损,因此应尽可能避免同时磨削金属与PCD。

(6)砂轮回转方向务必从刀具前刀面向后刀面回转。从磨削时PCD 刀具切削刃的受力可知,当砂轮从刀具前刀面向后刀面回转时,其磨削力(切向与法向力之和)作用于切削刃向内,即刀具受压应力,不易崩刀;反之则为拉应力,切削刃易崩口。若因刀具结构原因必须反转刃磨时,则选用树脂结合剂砂轮优于金属和陶瓷结合剂砂轮。

(7)为了能够更好的保证切削刃质量同时提高刃磨效率,可将刀具的后角分为大后角和小后角。用粗粒度砂轮先磨大后角,因接触面大磨削力大,刃磨效率高;然后用细粒度砂轮刃磨小后角,将小后角的刃带宽度控制在0.1~0.3mm左右,接触面小,刃磨质量好。

(9)PCD刃磨冷却液应优选水基磨削液。由于PCD材料硬度高且耐热性差,水基磨削液冷却效果优于油基磨削液,可提高加工效率和刃口质量。另外磨削过程中冷却要充分,不能断流,避免因磨削液量小或断续供给造成金刚石(砂轮、刀具)的大量消耗(氧化、石墨化)和刀具的刃口破损。

8、湿磨进给速度:金属结合剂为25~45m/s,树脂结合剂为15~25m/s。

8、湿磨进给速度:金属结合剂为25~45m/s,树脂结合剂为15~25m/s。

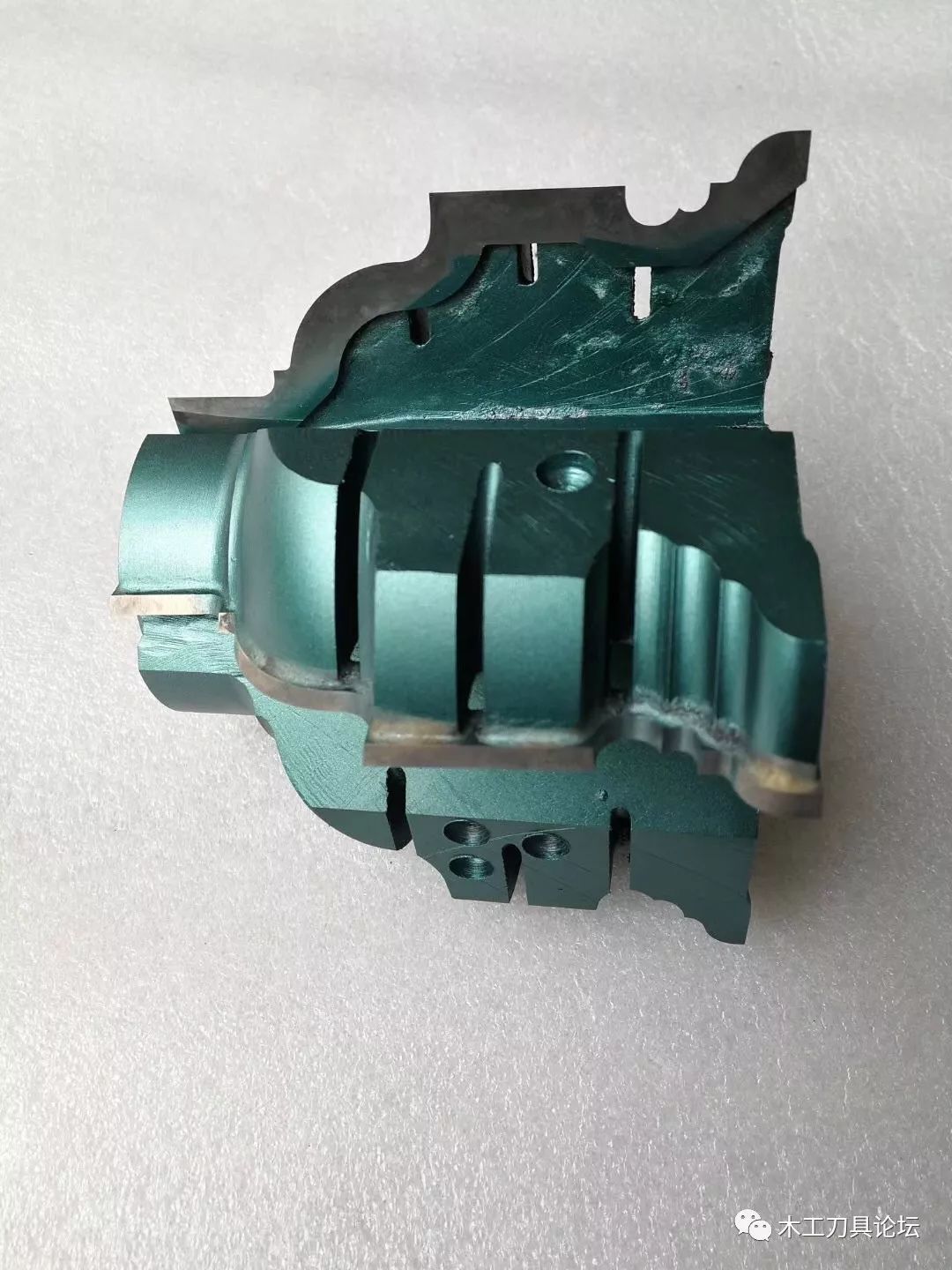

刃磨前刀面的成型铣刀:指型榫铣刀、装配式成型铣刀、齿背圆弧线的成型铣刀

3、磨削速度:金属结合剂砂轮10~30m/s;树脂结合剂7~11m/s

硬质合金材料很硬又很脆,不仅难保证切削刃质量,而且极容易在刃磨中出现龟裂和烧焦现象。因此一定要注意刃磨硬质合金木工刀具的特点。

刃磨硬质合金木工刀具的磨料,采用绿色碳化硅或金刚石磨料。金刚石磨料硬度高、锋利、耐热,组成的金刚石砂轮导热性好,磨削温度低,由此减少龟裂现象的发生。金刚石磨具独特的概念是浓度,它表示砂轮工作层每立方厘米体积中所具有金刚石的含量。

规定每立方厘米中含4.4克拉(即0.88克)金刚石的浓度为100%。浓度对磨削效果影响较大,粗磨考虑切削能力要求高,浓度选较高的。对于高光洁度磨削,切削余量极小,无需大量磨料,一般都会采用低浓度。用于木工刀具精磨时宜采用中等浓度(即75%~100%)。

考虑硬质合金导热性差、性硬而脆,当磨削温度高时,刀片易产生龟裂,在刀片内部产生磨削应力,使刀片崩刃。生产中常选用较软的砂轮(R2~R1)来降低磨削温度,进而减少龟裂及崩刃现象的发生。

砂轮的组织松紧对硬质合金很重要,它应比磨高速钢时的砂轮组织松,否则磨削温度不易发散。一般9~11号的砂轮组织,若要使砂轮维持一定形状,则采用较紧(约6~7号)的砂轮组织。

磨削硬质合金刀具的速度不宜很高,否则就会在磨削高温后的冷却阶段产生裂缝。一般的磨削速度在机动刃磨时采用10~12m/s的磨削用量,在手动刃磨时则采用15m/s。

磨削硬质合金刀具时,每次磨出金属层的厚度和工作台移动速度也必须加以限制,否则也会导致刀片碎裂。每次磨去层厚度,当粒度为46#~60#时,一般不大于0.04mm,当粒度在80#~100#时,不应超过0.03mm。为了尽最大可能避免压力过大,在刃磨单刀时,常常采取手动进给。工作台移动速度(即纵向进给量)一般在1~1.5m/min左右。

木工铣刀刃磨后主要进行前角、后角及径向圆跳动的测量,其次是检查粗糙度和刀齿形状。

木工铣刀粗糙度的检查,与磨削试样标准比较而得。木工铣刀表面粗糙度一般要求Ra1.6~0.8μm。

木工铣刀刀齿形状可采用与被加工零件形状一致的样板检查。检查时在垂直铣刀轴心线方向将样板靠在齿刃上,齿刃外形与样板间隙不超过0.1mm。此外还需要注意铣刀刀刃不允许有剥落。烧焦等现象。

木工刀具修磨不单单是传统意义上的刃口翻新,其精髓在于通过优化刀具原有参数而达到切削、断屑、排屑过程和刀具强度的完美统一,来保证刀具的可靠性和寿命预期的准确性,为生产决策提供准确数据。刀具修磨不仅仅可以通过刃口修正达到延长刀具寿命,降低刀具成本的目的,更重要的是改善操作者的操作方法,树立节约意识,利于生产管理。

近几年来,国内出现了许多小型的木工刀具修磨点,对外承接木工刀具修磨业务,一些木工刀具制造厂家也看到了这一市场,纷纷开展木工刀具修磨服务。但是从总体上分析,只有专业的木工刀具制造厂家因为有着比较完善的硬件设备、质量管理体系和丰富的木工刀具制造经验,能确保修磨质量。

实际上,木工刀具修磨比刀具制造更重要。正常的情况下,一把刀可以修磨的次数比较多,大部分木工刀具可以修磨5次以上,有些甚至更多。如果在某一次的修磨中出现错误,那么就会造成刀具浪费,增加了成本。很多时候木工刀具在设计时已经考虑到了以后修磨的次数,精度要求的不同会有不同的设计理念,一些低精度刀具在设计制造时能做到修磨20次之多。添加微信号:zjwoodtools

刃磨是木工刀具制造中最终成形的加工阶段,通过刃磨要使刀具的切削部分具有要求的几何形状和表面质量。

(1)根据木工刀具材料和刃磨部位选择正真适合的砂轮,并及时或定时进行修整。刃磨前刀面一般用碟形砂轮,刃磨后刀面常用碗形砂轮。刃磨高速钢刀具选择刚玉砂轮,刃磨硬质合金刀具选择碳化硅砂轮或金刚石砂轮。

(2)调整好木工刀具和砂轮的相对位置,以保证刀具能获得正确的几何形状。;

(4)刃磨过程中一般切加切削液,但其量必须适当,以免刀具表面烧伤或产生裂纹:

修磨对于木工刀具用户来讲最重要的还是能增加刀具的常规使用的寿命,进而达到节省成本和缩短供货期的目的。从另一个方面讲,增加刀具寿命能节省本就有限的资源,如钨钢刀具,做到了保护自然环境。因此刀具修磨在用户使用的过程中有着很重要的作用。

目前,木工刀具修磨的难度,从技术难点方面讲,专业木工刀具修磨就是使刀具在修磨后能够达到原刀的精度水平,还可以保证每一次修磨的稳定性。刀具是精度很高的产品,它的制作的完整过程很复杂,在修磨的时候一定要通过分析和理解掌握其原理才能做好。要达到这个标准,要在硬件和软件两个方面做好文章。首先在硬件方面要保证有高精度的工具磨床和检测设备,以及涂层设备,这些都是必须的;软件方面则要求企业有能力制定修磨标准、建立完善质量控制体系和技工培训系统。

确定修磨中心是不是专业最重要的两点即是不是具备修磨标准和高素质的技工队伍。修磨标准的建立可以判定修磨的实力和规模。在中国,--是惟一拥有修磨标准的企业,因为木工刀具品牌品种繁杂,每个品牌的刀具各有各的特点,而国外木工刀具的制造方法也不一样,这样要保证修磨质量,就要对每一个系列的木工刀具总结出不同的标准,需要有过强的实力。